NKE多轴模组 | 超越部件,成为您设备竞争力的核心组成部分

在现代制造业的宏大图景中,设备供应商与终端用户正共同面临着一场深刻的变革。产品生命周期缩短、工艺复杂度跃升、对极致效率与品质的追求,以及小批量、多品种的柔性生产需求,已成为常态。在这一背景下,自动化设备的核心运动部件——多轴模组,其性能、可靠性与灵活性,直接决定了整机设备的竞争力。NKE中村精机深谙此道,其多轴模组解决方案,正是为应对这些核心挑战而生的精密工程基石。

01、精准与可靠:为精密制造构筑无可妥协的性能基石

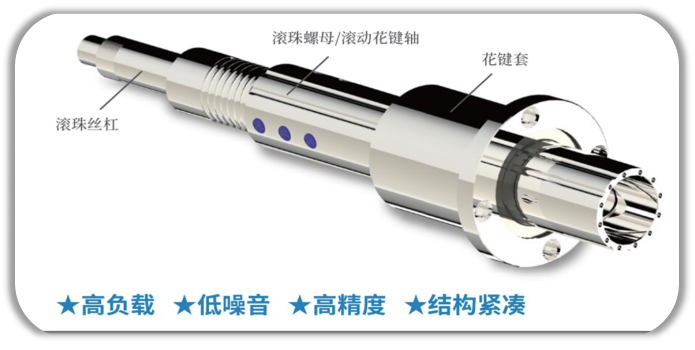

深度技术解析:NKE GEC系列模组所采用的高刚性滚珠丝杠,并非标准件采购,而是经过了从材料热处理到螺纹廓形的全程优化。其预压紧设计有效消除了轴向间隙,确保了无反向间隙的精准传动。配合精密直线导轨构成的运动副,不仅承载了工作中的弯矩与扭矩,更通过优化的滚珠滑道设计,将摩擦力波动降至最低,从而为±0.005mm的重复定位精度提供了坚实的机械基础。

价值体现与案例深化:在半导体封装领域,一个微米级的偏差可能导致引线键合失败或芯片损坏。NKE模组提供的超高精度,直接转化为微米级元件的装配成功率与最终产品良率的显著提升。某头部封装厂在引线键合机上采用NKE方案后,其CPK(过程能力指数)从1.1提升至1.6以上,质量稳定性实现了质的飞跃。

控制系统的协同价值:精度不仅源于机械,更成于控制。支持EtherCAT总线的NKE SPS伺服驱动器,实现了纳秒级的时间同步精度。在光伏串焊机中,多个焊头需要沿X/Y轴进行高速、高频的启停与定位。NKE控制系统将多轴间的同步误差严格控制在0.1mm以内,这意味着每一根纤细的电池片主栅都能被精准焊接,避免了因不同步导致的虚焊、断栅等致命缺陷,直接将客户的设备优率提升了超过3个百分点。

NKE-XXYZ龙门多轴系列,应用于排气筒搬运

02、速度与柔性:在动态性能与模块化架构中解锁生产效率新高度

动态性能的工程实现:实现2G加速度与12.5m/s的运行速度,是一项系统工程。NKE模组通过有限元分析(FEA)对模组结构进行拓扑优化,在保证刚性的前提下实现轻量化。同时,伺服驱动器内置的高级振动抑制算法,能够前瞻性地补偿机械系统的固有振动,使得模组在如此高的动态性能下,依然能平稳停止并精准定位,而非产生令人无法接受的振荡。

速度的价值转化:在3C行业的高速贴装设备中,这意味着每分钟200次以上的高频率贴装作业。一家全球知名的消费电子制造商在其新一代耳机装配线上采用了NKE的XYZ三轴解决方案,将单个产品的装配节拍从0.35秒缩短至0.25秒,整条产线效率提升超过35%,在激烈的市场竞争中赢得了宝贵的产能优势。

柔性扩展的深层含义:模块化设计的真正威力在于其“可重构性”。它为设备制造商提供了应对未来不确定性的能力。例如,一家为多家整车厂提供零部件的供应商,其加工设备需要应对不同型号的工件。通过在NKE多轴模组基础上增配U轴旋转模块,同一台设备无需进行结构性改造,即可通过程序切换,完成多种不同角度的钻孔、攻丝与检测作业。这种“一机多用”的模式,使设备利用率提高了50%以上,极大地降低了客户的单件生产成本和厂房空间占用。

NKE多轴系列应用于涂胶、检测工序

03、专业应用深耕:攻克特定行业的极限工程难题

新能源领域的重载精控挑战:动力电池PACK生产线中,重达250kg以上的电池模组搬运,对运动系统提出了极限要求。NKE ESS系列重载模组,采用加宽、加厚的导轨基座与大口径、大导程的滚珠丝杠,确保了在长期重载下的机械寿命与精度保持性。通过双Y轴龙门式结构设计,不仅解决了负载问题,更利用“虚轴”控制技术,完美同步两个Y轴电机的运动,消除了因不同步导致的“卡死”或“扭动”现象。长达一年的运行数据表明,该系统在连续三班倒的苛刻工况下,位置重复性始终稳定在±0.1mm范围内,为电池包的安全性与一致性提供了最基础的保障。

电子行业微装配的极致追求:手机摄像头模组(CCM)的组装,是精密制造的巅峰之一。其传感器、镜头、支架等多个微小部件的对位精度要求常在微米级别。NKE的方案超越了单纯的模组,而是构建了一个“机电光”一体化系统。高精度模组负责执行,视觉系统通过高分辨率相机进行实时位置反馈,控制系统则通过闭环算法,动态补偿机械传动误差和环境温漂。这套系统成功将装配精度提升至±0.005mm,将客户的产品不良率从行业平均的3%降至惊人的0.2%,每年节省的质量成本高达数百万元。

NKE龙门多轴应用于电芯模组清洗

04、科学选型与高效集成:从理论优势到项目成功的最后一公里

精准选型的艺术:我们推崇“恰到好处”的性能匹配。在一家医疗器械企业的项目中,我们分析了其全部工艺流程:物料搬运环节精度要求一般但行程长,我们推荐了更具成本效益的同步带传动模组;而在药物涂层精密喷涂环节,则坚决采用滚珠丝杠传动的高精度模组。这种 “混合配置”策略,在完美满足所有工艺要求的同时,为客户节省了超过20%的初始设备投资。

高效集成的价值:时间就是金钱。NKE提供的不仅是模组产品,更是一套完整的集成生态系统,包括专用的安装夹具、标定工具和详尽的作业指导书。某大型汽车焊装生产线项目,需要在一个月内完成20套大型龙门模组系统的安装与调试。通过采用NKE的标准化工装和流程,所有系统的安装精度比传统方法提升了30%,调试时间缩短了50%,确保了这条价值数千万的生产线如期交付,为客户新车型的上市赢得了宝贵的窗口期。

超越部件,成为您竞争力的核心组成部分